1動力鋰電池管理系統在整車上的位置

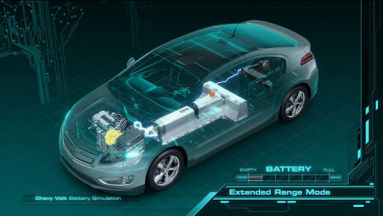

動力鋰電池管理系統(BatteryManagementSystem,縮寫BMS),電動汽車動力鋰電池包的低壓管理系統,在整個電動汽車上的位置如下圖所示:

BMS在整車系統中的位置

我們看到,電池管理系統和動力鋰電池組一起組成電池包整體。與電池管理系統有通訊關系的兩個部件,整車控制器和充電機。電池管理系統,向上,通過CANbus與電動汽車整車控制器通訊,上報電池包狀態參數,接收整車控制器指令,配合整車要,確定功率輸出;向下,監控整個電池包的運行狀態,保護電池包不受過放、過熱等非正常運行狀態的侵害;充電過程中,與充電機交互,管理充電參數,監控充電過程正常完成

2BMS組成

大型動力鋰電池包

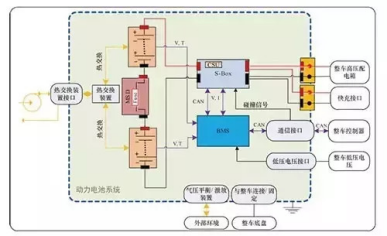

電池管理系統,總的來說,都是由主控模塊和采集模塊或者叫從控模塊共同構成的。單體電壓采集、溫度采集和均衡功能一般分配在從控模塊上;總電壓,總電流的采集,內外部通訊,故障記錄,故障決策,都是主控模塊的功能。

BMS功能結構

按照采集模塊和主控模塊在實體上的分配布置不同,BMS分為集中式和分布式兩種。

集中式,形式上,整個管理系統安置在一個盒體里。全部電壓,溫度,電流采集信號線,直接連接到控制器上。采集模塊和主控模塊的信息交互在電路板上直接實現。這種形式一般用在總體電壓比較低,電池串數比較少的小型車上。

可取之處在于,省去了從板,進而省去了主板從板之間的通訊線束和接口,造價低,信號傳遞可靠性高。

缺點也很明顯,全部線束都直接走線到控制盒,無論控制器布置在什么位置,總有一部分線束會跑長線。信號受到干擾的幾率新增,線束質量和制作水平以及固定方式也受到考驗。

分布式,一個主控盒和幾個從控盒共同組成。主控盒只接入通訊線,主控負責采集的信號線,給從板供應的電源線等必須的線束。從控盒,布置在自己負責采集溫度、電壓的電池模組附件,把采集到的信號通過CAN線報告給主控模塊。有的電池模組,直接把電壓、溫度采集線做在模組內部,用一個線對線連接器引出。電池包組裝時,直接對插連接器即可。

分布式,重要應用于高電壓系統,電池串數多,或者商用車這種一輛車上布置幾個電池箱的情況。

這樣的設計,確實帶來了成本的小幅提高。但同時減少了線束應用,降低了現場接線工作量,也就降低了接線錯誤的幾率。分布式,是適合于大批量,自動化生產的設計形式。

3BMS功能

3.1從控模塊功能

從控模塊,一般只具備電壓、溫度采集功能和均衡功能。由于電池系統要求的功能越來越多,也有廠家開始給從板添加控制功能,例如新增接觸器觸發端口,用以控制分布在從板附近的電器,像加熱器、滅火器之類。

均衡功能,作為從板反用途于電池包,起到優化電池系統功能的一項能力要多說一句。

均衡,分為主動均衡和被動均衡。

所謂主動均衡,是能量的轉移,基于削峰填谷的理念。具體的實現形式多種多樣,有用變壓器將總能量部分的轉移到電壓偏低的電池上的,也有利用電容電感等儲能器件,從電壓高的電芯放出一部分能量,再充入電壓低的電芯。

所謂被動均衡,是能量的消耗,把電壓高的電芯接入電阻回路,讓多出來的電量消耗在電阻上。

二者各有優劣之處。

主動均衡,可以做到比較大的電流,均衡的效果比較明顯;能量只是轉移了一下,沒有消失,是一種節能的工作方式。但主動均衡要的變壓器、電容、電感等器件,體積比較大,造價比較高,使得理論上具備優勢的主動均衡策略至今還沒有得到普遍的應用;

被動均衡,受電阻發熱的限制,均衡電流無法做的太大,故而效果不是特別理想。但優勢在于,體積小,系統結構簡單,造價低。在產品要求不是特別高的場合,客戶反而會選擇被動均衡系統,以提高產品性價比。同時,通過每隔一段時間,對電芯進行維護,來解決均衡不充分造成的電池壓差偏大問題。

3.2主控模塊功能

不同廠家設計的功能略有差距,并且隨著技術的發展和市場對電池管理系統要求的提高,一些功能逐漸被新增進來。

監測采集方面的功能:電池包總體參數采集和計算,比如總電流,總電壓,最高最低單體電壓,最高最低溫度點溫度,絕緣情況。

電池包狀態估計和管理:荷電狀態SOC(StateOfCharge),健康狀態SOH(StateofHealth),安全狀態SOF,功率狀態SOP(StateOfPower),功能狀態SOF(stateoffunction),以及熱管理等等。

SOC,當前電池荷電量占當前總體可用容量的百分比,表征當前剩余電量的多少,反應在車輛儀表盤上可能變成了剩余里程數。

SOH,各家含義略有不同,主流是按照當前電池包總容量占新電池初始容量的百分比,表征電池包老化程度的一個重要參數。實際上,國標要求的動力鋰電池退役指標,就是按照容量特點來含義的。

SOP,動力鋰電池的放電能力,隨著SOC的降低,以及環境溫度的變化,會有所不同。剩余電量太少,溫度過高或者過低,電池包都要降低功率工作,以保護電池不受不可逆的損傷,防止發生熱失控事故。

目前主流的大家都在做的是SOC,隨著加入電動汽車生產競爭行列的廠家越來越多,市場越來越成熟,安全和性能的要求也會日益提高。其他幾個有用的狀態估計,應該會逐漸成為BMS算法設計的必選項。

熱管理

前面幾個功能都是對電池包當前狀態的反應,而熱管理功能,則使得電池管理系統能夠對電池包施加主動用途。電池溫度過高時,熱管理系統開動冷卻功能,電池溫度過低無法啟動行車時,熱管理系統開動加熱功能。關于主控模塊,熱管理只是一套算法和幾個接觸器控制端口。熱管理技術含量,重要集中在冷卻加熱設備以及與之匹配的冷卻出現冷凝水、風冷解決密封等級等等具體問題上。

具備熱管理功能,對整個電池系統意義重大,是設計者能夠阻止熱失控發生的重要手段,是從設計上保障動力鋰電池安全和延長使用壽命的不二法門。

絕緣監測

實時監測電池包系統的絕緣情況,由于對電氣系統的影響重大,絕緣故障被含義為級別最高的故障類型。

4動力鋰電池包使用安全

4.1正常使用過程中的安全問題

動力鋰電池包的安全問題,從根本上說都是電池系統熱失控問題。系統散熱能力與系統生熱能力不匹配,熱量在系統內積累,電池溫度上升,最終導致燃爆等惡略后果。鋰離子電池熱

鋰離子電池負極SEI膜,是在系統溫度上升過程中,最先出現失效的結構,反應起始溫度在90到100左右。考慮電池的內外溫差以及保留部分冗余設計,這就是我們的電池包工作溫度上限一般設置在50到60之間的原因。

正常使用中,防止熱失控,一方面防止過多熱量的出現和積累;另一方面,提高熱管理水平,讓電池在它最適合的溫度環境下工作。

4.2帶來熱失控風險的行為

在過高溫度下使用

原因如前面所述,從鋰離子電池負極SEI膜溶解開始,失去保護的負極與電解液反應放熱,電解液分解放熱,正極分解放熱,這些熱量積累起來,反應逐漸加劇,反應從一只單體蔓延到附近電芯,一個模組的反應,給整個電池箱內的電芯加熱,這就是所謂熱失控的過程。

在過低溫度下使用

電池包都會標注一個使用溫度范圍,低于下限溫度,電池也是無法正常工作的。低溫放電,理論上沒有跟熱失控有明確關聯,但低溫造成電解質活性降低,導電能力變差,進而導致放電能力變差,就是我們所謂的放不出電來,車子沒勁兒。假如是低溫強行充電,則會造成負極析鋰問題,容量會受到永久損傷不說,析出的鋰積累在那里,是熱失控的重要原因。

過大倍率使用

超過電芯允許能力的大倍率放電,系統熱量不能及時散去,熱量積累,逐漸加大了熱失控的風險。同時,過大倍率的放電,使得正極材料的鋰離子嵌入過程超速進行,造成正極晶格坍塌,容量永久性損失。

大倍率充電,使得鋰離子通過SIE膜的速度低于鋰離子向負極積聚的速度,出現鋰單質在負極表面堆積現象,假如過程反復進行,鋰枝晶不斷生長,最終會刺破隔膜,造成內短路,引發熱失控。

過充過放電

過充,充電截止電壓超過了電芯的最高電壓,造成正極活性材料晶格塌陷,鋰離子脫嵌通道受阻,使內阻急劇升高,出現大量熱;負極堆積了過量的鋰單質,附著在負極表面,所謂析鋰現象。正負極的反應過程都容易最終走向熱失控。

過放,本來應該是鋰離子從負極脫出,嵌入正極晶格,但負極沒有那么多的正離子可以供應,使得負極的集流體銅排失去銅離子,銅離子游離在電解質中,附著在正極或者負極,都會造成整個系統的失效。

BMS從板

5BMS在熱失控風險防范上的用途

5.1BMS的已有功能

關于熱失控風險的防范,BMS重要是起到監督用途,防止電池濫用發生。

溫度,BMS有明確的工作溫度閾值設置,針對充電,放電均有最高最低的溫度限制,超過設置限制,系統不得開啟或者必須降功率運行;

電壓,針對過充過放風險,BMS設置有最高最低的充電和放電電壓閾值,確保在觸及電壓閾值時,系統自動停止運行。

熱管理,根據電池包的理想工作溫度,命令冷卻加熱系統工作,防止過冷過熱情況的出現。

消防,按照國標要求,商用車已經強制添加消防功能,系統出現消防風險,會采取報警和噴射滅火劑等措施。只是,當前的消防探測技術和算法都還沒有得到充分發展,充分的發揮用途還要一些時間。

5.2BMS還在發展的功能

比如前文提到的一些狀態估計SOH、SOF等,精確的狀態估計,是動力鋰電池恰當使用的前提,這方面的研究也在日益增多。

精確的溫度反饋能力,理想的溫度監測應該能夠反映每顆電芯的實時溫度,當前,由于技術和成本問題,還無法做到。

動力鋰電池安全是電動汽車推廣的一個瓶頸,電池管理系統除了強化被動監控能力以外,加強均衡和熱管理等主動用途于動力鋰電池的能力,是除了加強電芯、模組等自身設計安全性以外,從本質上提高系統安全性的根本所在。生產制造和使用過程的差異性,造成了動力鋰電池單體天然就存在著不一致性。不一致性重要表現在單體容量、內阻、自放電率、充放電效率等方面。單體的不一致,傳導至動力鋰電池包,必然的帶來了動力鋰電池包容量的損失,進而造成壽命的下降。有研究表明,單體電芯20%的容量差異,會帶來電池包40%的容量損失。

電池單體的不一致,會隨著時間的推移,在溫度以及振動條件等隨機因素的影響下進一步惡化,使得參數向著離散化方向,義無反顧打馬而去。如同這個世界永遠向著熵增的方向前進相同。趨勢無法逆轉,但可以干預,降低它的惡化速率。方法之一就是通過電池管理系統對電芯執行均衡。

1.均衡的觸發

業內早已認識到均衡的重要性,有關電池均衡的研究由來已久,得到的方法結論也多種多樣。

1.1觸發參數

均衡面對的第一個問題,是什么條件下起動系統均衡功能。常見的是兩條路線,一條是以單體端電壓為監督目標,當單體壓差進入一定范圍,均衡開始發揮用途;另一條路線是以SOC為目標,認為SOC才是真正反映電芯需求的參數,當單體SOC與平均SOC的差值達到一定值,均衡過程被觸發。

實際上,SOC是一個更綜合的參數,假如計算的合理準確,可以覆蓋單體電壓的影響。但是假如把SOC作為目標參數,則系統設計必須包含采集計算每只串聯電芯SOC相關數據。

1.2什么狀態可以均衡

另一個問題,到底在什么過程中執行均衡,是不論什么過程,只要達到了參數的閾值就開始均衡,還是人為規定,均衡只發生在充電過程、放電過程,還是電池沒有工作任務的靜置過程。

這個問題的觀點不是非常一致,各家管理系統有不同的設置。我想,均衡過程應該可以設計在任何過程中,但要考慮是否對電池包最有利。

充電末尾均衡,在最高單體電壓觸及充電截止電壓后,系統啟動均衡功能,放掉電壓最高單體部分電量,使得系統還可以進一步充入更多電量,或者讓高電量電芯給最低電量電芯充電,理想狀態是全部電芯同時到達截止電壓。

在放電過程末尾均衡,當單體最低電壓已經觸及放電截止電壓,系統啟動均衡,最低電壓消失后,系統還可以再運行一段距離。

聲明: 本網站所發布文章,均來自于互聯網,不代表本站觀點,如有侵權,請聯系刪除(VX:pxebattery)

- 上一篇:延長電動車電池壽命的方法

- 下一篇:快充會影響鋰電池壽命嗎?